¿Sabías que hay cinco veces más accidentes de aviación causados por agua y suciedad en el combustible que por el combustible erróneo (misfuelling en inglés, bombear el combustible equivocado en un avión)? Escuchamos a un supuesto representante de un fabricante de aeronaves decir que la industria debe concentrarse en el problema del agua y la suciedad en lugar del problema del despacho del combustible equivocado. ¡Qué ignorante!

¿Nosotros hacemos todo para mantener el combustible limpio de agua y suciedad, sin embargo qué se ha hecho antes para evitar el suministro de combustible equivocado? no se ha hecho casi nada. Claro que si marcamos los carros tanques, los tanques de almacenamiento, los oleoductos y las estaciones de llenado, pero no siempre es asi.

Las aeronaves deben tener carteles que especifiquen el tipo combustible que debe usarse, pero no siempre lo tienen. Los equipos de carga por el fondo pueden ser acoplados fácilmente con selectores específicos de grado los cuales estan en el mercado por más 30 años, pero no siempre están instalados. En efecto, solamente una pequeña parte del aparato se equipa.

Todos los accidentes por falla del tipo de combustible tienen un común denominador: el error humano. Veamos estos casos:

- Después de un espectáculo aéreo un piloto muy profesional y experimentado vio cómo su liviano bimotor era reaprovisionado con un carrotanque marcado “turbocombustible” (Jet Fuel). Afortunadamente, hizo un aterrizaje forzoso pero seguro.

- Un técnico de línea muy joven y sin formación puso combustible para aviones en una cabina doble porque vio la palabra TURBO en el nombre del avión. Siete personas murieron.

- Un empleado nuevo sin entrenamiento puso turbocombustible en un bimotor de cabina, porque vio la palabra TURBO en el nombre del aeroplano. Siete personas murieron.

- Un distribuidor tenía la costumbre de guardar la cisterna abastecedora de turbocombustible sin marcar en un sitio, la cisterna abastecedora de Avgas en otro también sin marcaje ni señalización. Al día alguien cometió un error al estacionar la cisterna de turbocombustible. El accidente fue inevitable.

- Un piloto corporativo llegó a uno de los aeropuertos más grandes del mundo y especificó deliberadamente que no quería combustible. De todos modos le suministraron turbocombustible en su cabina doble Avgas. El distribuidor detectó este error antes que el piloto saliera.

¿Lo vio?, siempre es un error humano. La Asociación General de Fabricantes de la Aviación promocionó una campaña resumida como lo describimos a continuación:

- Se elimina la palabra TURBO de los nombres de los aviones.

- Se diseñaron y distribuyeron calcomanías para el rotulado de las bocas de llenado.

- Se diseñaron bandas específicas para etiquetar todas las boquillas de reabastecimiento de combustible sobre las alas.

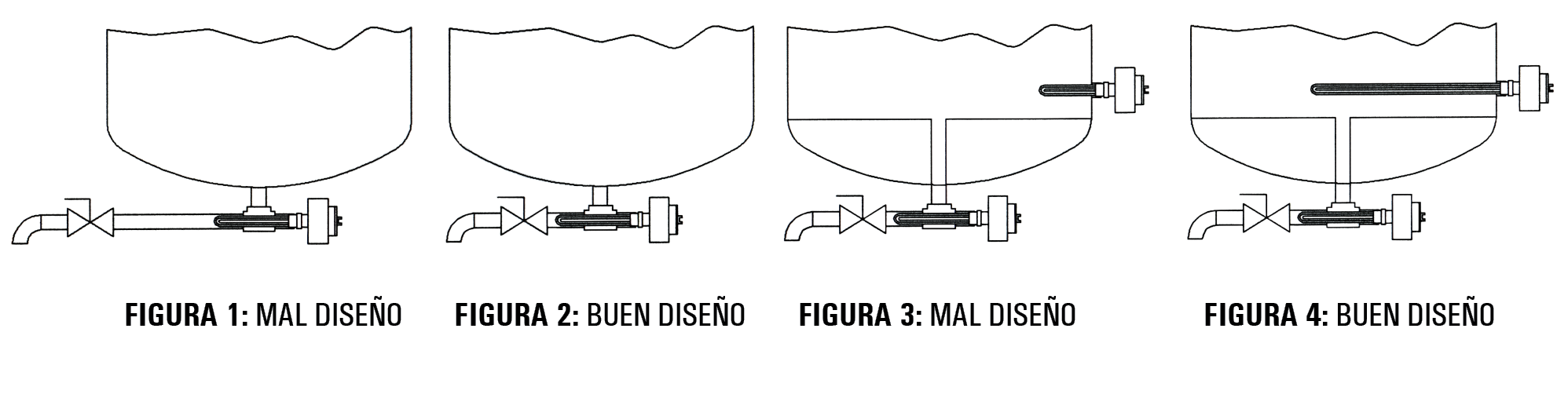

- Se ideó un sistema de entrada del tanque para evitar que un pico grande de llenado de la boquilla de turbocombustible pueda entrar en la abertura del tanque de Avgas la cual es más pequeña.

La cuarta acción es la más importante, porque supera el error humano. La investigación mostró que el 74 % de los aviones Avgas tienen aberturas de llenado de menos de 2,3″ de diámetro; por lo tanto, solo el 26 % de la flota de aeronaves tuvo que modificarse con aberturas reduciendo las bocas del tanque.

Toda la abertura para turbocombustible en el llenado sobre las alas y las boquillas se hicieron más grandes. A través de un diseño muy inteligente, Shaw Aero, el mayor fabricante de tapas y bocas de llenado, desarrolló un inserto para que redujera el tamaño de las bocas grandes. Estos equipos se ofrecen por los fabricantes de fuselajes, como Piper, Cessna, Beech, Mooney y Aero Commander. Los aviones nuevos de Avgas, fabricados después de1984 tienen una pequeña abertura para el llenado.

Los picos de todas las boquillas fabricados antes de 1984 tenían el tamaño adecuado para pasar por las aberturas de llenado más pequeñas. Sin embargo, para que el sistema de interferencia funcionara, cada boquilla superior que dispensaba turbocombustible tenía un pico nuevo que era lo suficientemente grande para que no entre en una abertura de Avgas. El problema es que algunos aviones a reacción tienen una abertura en forma de “D”; no son redondos. La solución fue un pico de forma ovalada; mide 2,6” en el punto más grande por lo que no entrará en una abertura de 2,3″, pero entra en la abertura con forma “D”.

Así que ahora puedes pensar que el problema del mal abastecimiento de combustible está resuelto. Desafortunadamente, no se resuelve debido a varios otros problemas:

- La FAA no ha desarrollado una política clara y consistente. Por ejemplo, los propietarios de aeronaves de las series Cessna 300 y 400 recibieron AD que exigían la instalación de kits de restricción, pero los propietarios de aeronaves bimotores Beechcraft solo recibieron boletines de servicio; el cumplimiento no es obligatorio. ¡El Piper AD solo se aplica a Navajo y Aerostars, no a Aztecs! ¡¡Muy confuso!!

- No hay ninguna ley que obligue a un distribuidor, FBO o compañía petrolera a instalar los nuevos picos ovalados en sus boquillas de combustible para aviones.

- Después de la intensa investigación que se llevó a cabo en el diseño del sistema, se descubrió que algunas aeronaves que usan turbocombustible tienen las aberturas de llenado demasiado pequeñas para el surtidor ovalado. Afortunadamente, algunos de estos se pueden modificar a un tamaño grande, pero otros continúan siendo un problema.

- El verdadero aspecto negativo es la gente que habla del sistema solo porque es diferente a todo aquello a lo que están acostumbrados. Por ejemplo:

- Algunos operadores de línea comentaron que el nuevo pico ovalado genera un exceso de salpicaduras en los Cessna Citations y Beech King Airs. Para investigar esto, se realizaron pruebas que demostraron que los picos redondos también causan el mismo problema de salpicaduras al mismo caudal. La dificultad radica en que el combustible no puede fluir rápidamente por la pendiente (diedro) del ala debido a los pequeños orificios en la estructura del ala.

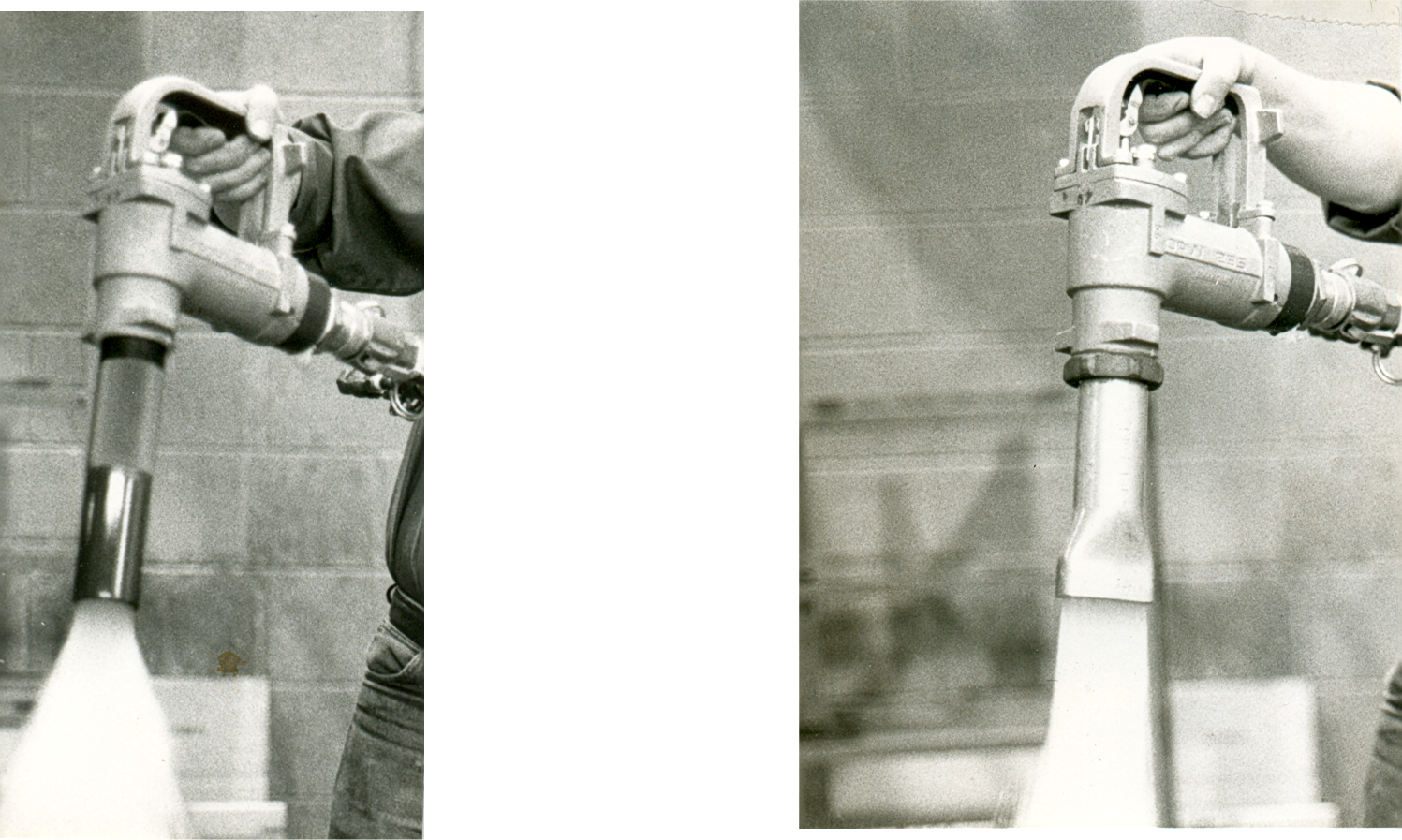

- Algunas personas afirman rotundamente que la forma en el pico ovalado provoca un patrón de rociado que suele generar salpicaduras. Esto es completamente falso: observen estas fotografías del patrón de flujo de combustible.

- Algunas personas han afirmado que la tasa de flujo se reduce con el nuevo pico en comparación con el pico de 1½” de diámetro que este reemplaza. Sin embargo, pruebas realizadas por Cessna y OPW demuestran que esto simplemente no es cierto.

- Se publicó un artículo afirmando que el flujo en un pico redondo tiene régimen laminar, pero no asi en el pico ovalado. ¡Fantástico! Intente encontrar un ingeniero calificado que esté de acuerdo en que el flujo laminar puede existir a 9 pies por segundo después de un filtro de malla cónico. Esa es la velocidad en un pico redondo de 1½” a 50 galones por minuto. ¡Por favor! Eso es indiscutiblemente es un flujo turbulento, no “laminar.”

Los problemas relacionados con las “personas” son molestos y frustrantes, pero por suerte pueden resolverse con hechos reales. ¿Grandes problemas? Sí, hay algunos. El más grande es el avión Hawker Siddley 125. Hay 200 de estos aviones en los EE. UU. (a través de la serie 600) que tienen cuellos de llenado en los tanques que son aproximadamente 1/4” más pequeños para que el pico de forma ovalada pueda entrar. Obviamente, estos jets ejecutivos deben ser reabastecidos de alguna manera, pero los FBO se resistieron a instalar el nuevo pico “por si acaso” una aeronave del tipo HS125 aterrizaba en su aeropuerto.) Cuando desarrollaron un pico adaptador para los operadores de HS125Este problema fue resuelto por British Aerospace (el fabricante). La tripulación de la aeronave simplemente entrega este adaptador al operador de repostaje, quien lo coloca en su pico ovalado.

Pero ¿Qué se puede hacer con los helicópteros que se ha encontrado que tienen cuellos de llenado pequeños? Estos por ejemplo son el Wessex, Boelkows, Puma, Dauphin, Gazelle, Twin Star y las modificaciones de alcance extendido para el Hiller OV-12 y el Bell Jet Ranger. Con el pasar del tiempo, se espera que todos sean modificados con cuellos de llenado más grandes. Hay un adaptador disponible de Fjord Aviation Fueling Products. Claramente, esto no es una solución al problema de los errores de suministro de combustible, porque alguien podría usar el adaptador y poner combustible para aviones a reacción en un avión de AVGAS. Sin embargo, el adaptador fue diseñado intencionadamente para resultar incómodo, con el fin de alentar a los operadores a retirarlo, a menos que este sea absolutamente necesario para repostar uno de los helicópteros mencionado.

¡El final de la historia es la responsabilidad y el compromiso!

Independientemente de las molestias e ineficiencias que puedan atribuirse al pico de forma ovalado, ¿crees que un FBO podría ganar una demanda por error en el suministro del tipo combustible solo porque no se instaló el nuevo pico? La razón de que “no encajara en 200 jets ejecutivos y helicópteros”, que representan tal vez el 1 por ciento de la flota de jets en EE. UU., no significaría nada para un jurado.

¡Pero no todo está perdido! Piénsalo de esta manera. Cualquier boquilla para suministro combustible de aviones a reacción equipada con el pico ovalado no será capaz de suministrar combustible para aviación a reacción en el 74% de la flota de aeronaves de AVGAS. ¡Eso es un verdadero logro!

Como conclusión, creemos que los nuevos picos de forma ovalada deben usarse sin importar las molestias que puedan causar. Las personas que repostan aeronaves cometen errores, como todas las demás personas en este mundo. Ningún FBO puede permitirse no instalar los nuevos picos y ningún propietario de una aeronave con una abertura grande de llenado puede permitirse no instalar los limitadores.